골프 최종병기 볼 #3

Titleist History of Pro V1

지난 2000년은 골프 역사에서 가장 중요한 해로 기록됩니다. 타이틀리스트의 첫 번째 Pro V1이 출시된 시기이기 때문입니다.

타이틀리스트의 1세대 Pro V1은 공식 데뷔 무대인 인베시스 클래식에서 우승자를 포함해 무려 47명의 선수에게 선택을 받았습니다. 이는 골프역사상 한번에 가장 많은 선수가 용품을 바꾼 대회로 기록됐습니다.

이후 Pro V1은 아마추어와 투어 플레이어들에게 최고의 사랑을받는 넘버원 골프볼의 명성을 이어가고 있습니다.

1세대 Pro V1 (2000 ~ 2002년)

최초의 Pro V1은 크고 견고한 코어디자인과 멀티 콤퍼넌트 구조, 우레탄 엘라스토머 커버까지 총 3가지의 테크놀러지가 조합된 골프볼입니다. 출시 이후 5개월간 8개의 PGA 투어를 포함해 총 16개 대회에서 최저타 기록을 거듭 경신했습니다. 투어에 선보인 지 한 달도 채 안 돼서 아마추어와 투어 선수들에게 폭발적 인기를 얻은 모델입니다.

2세대 Pro V1 (2003 ~ 2004년)

두 번째 Pro V1은 더욱 긴 비거리와 일관성을 높이기 위해 코어 공법과 딤플 패턴에 변화를 줬습니다. 더욱 부드럽고 빠른 반발력을 제공하는 새로운 코어가 도입됐으며 높은 커버리지의 20면체 딤플 패턴이 적용됐습니다. Pro V1x가 등장한 것이 바로 이 당시입니다. 투어 선수들은 보다 낮은 스핀량의 Pro V1을 원했고 그들의 니즈를 반영해 타이틀리스트는 Pro V1x를 개발했습니다. Pro V1x는 스핀을 최적화하기 위한 높은 반발력의 이중 코어디자인에 아이오노머 케이싱 레이어, 여기에 우레탄 커버와 7개 종의 서로다른 딤플을 조합시킨 323개 딤플 디자인이 적용돼 Pro V1에 비해 낮은 스핀량과 견고한 타구감, 높은 리프트와 론치 컨디션을 제공했습니다.

3세대 Pro V1 (2005 ~ 2006년)

3세대 Pro V1은 보다 높은 반발력과 낮은 스핀량으로 2세대에 비해 더욱 긴 일직선의 날카로운 비행을 제공했습니다.

Pro V1x는 보다 부드러운 이너 코어와 견고한 외부 코어, 아이오노머 케이싱 레이어가 특징입니다.

2006년 US 오픈에서 생애 첫메이저 우승컵을 들어 올린 제프 오길비가 사용한 모델입니다.

4세대 Pro V1 (2007 ~ 2008년)

4세대 Pro V1 (2007 ~ 2008년)

4세대 Pro V1과 Pro V1x의 가장 큰 진화는 ‘물결무늬 접합선’입니다. 기존 볼 아래와 위를 일자로 접합한 것을 변형시킨 것으로 물결무늬 접합선은 딤플 사이사이 맞물리도록 해 딤플 간의 간격을 좁혀 결과적으로 딤플 커버 면적을 1%가량 증가시켰습니다. 공기역학적으로 비거리와 일관성을 모두 높였다. 특히 투어 플레이어들의 피드백을 토대로 외관상에도 변화가 있었습니다. 새로운 AIM(Alignment Integrated Marking) 테크놀러지의 사이드 스탬프(Side Stamp)를 도입했습니다. 선수들이 경기 전날 펜으로 정렬선을 그리는 수고를 덜기 위해 볼 양쪽에 화살표 모양의 굵은 선을 새겨 넣었습니다. 2007년 다니구치 도루가 일본에서 열린 세미 세가컵에서 Pro V1의 전 세계 프로 투어1000번째 우승을 기록했고 첫 출시 이후 볼 사용선수의 숫자는 10만명을 기록했습니다.

5세대 Pro V1 (2009 ~ 2010년)

다섯 번째 Pro V1은 고반발 코어와 얇은 아이오노머 케이싱 레이어로 드라이버샷에서 보다 긴 비거리와 최적의 스핀량으로 스코어링 퍼포먼스를 향상시킨 것이 특징입니다.

새롭게 설계된 소프트센터와 하이 에너지, 이중 코어는 낮은 스핀량을 유지함으로써 속도를 증가시키고 티샷에서 비거리를 증대시켰습니다.

Pro V1이 탄생한 이후로 1500번째 우승을 맞이한 모델입니다.

6세대 Pro V1 (2011 ~ 2012년)

6세대 Pro V1 (2011 ~ 2012년)

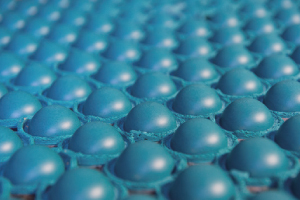

6세대 모델의 가장 큰 변화는 ZG 프로세스라 일컫는 코어 제작공법입니다. 코어를 일정한 온도에서 저온으로 오랜 시간 가열하는 방식으로 표면과 내부 간의 미세한 차이와 코어와 코어 간 오차를 획기적으로 줄여 가장 균일하고 일관된 코어를 제공합니다. 또한 비거리와 일관성이라는 두 마리 토끼를 잡기 위해 새로운 딤플 디자인을 적용했습니다.

1973년 이후 28년간 유지해온 정20면체 딤플구조를 정4면체를 활용한 24면체 딤플구조로 바꾸고 동일한 24개의 면에 같은 딤플을 배열시켰습니다.

2012년 PGA 투어 점유율 66%, LPGA 투어에서 68%의 압도적 사용률을 기록했으며 우승 확률 또한 PGA 투어 66%, LPGA 투어 70%를 기록해 우승선수 3명 중 2명은 Pro V1을 사용했습니다.

7세대 Pro V1 (2013 ~ 2014년)

6세대 Pro V1은 타이틀리스트에 1900번째 우승을 안겨준 영광의 모델이지만 내구성에 있어서 치명적 약점을 갖고 있었습니다.

7번째 Pro V1은 새로운 우레탄 커버와 페인팅 공정이 적용돼 임팩트 시 생기는 골프볼 표면의 마모를 줄여 내구성을 크게 향상시켰습니다. 특히 우레탄의 물리적 특성상 햇볕에 장시간 노출되면 변색되는 것이 새로운 커버공법으로 변색 없이 컬러감을 유지할 수 있도록 진화했습니다. 또한 부드러운 코어와 낮은 볼비행으로 인해 더 많은 골퍼에게 부드러운 타구감뿐 아니라 더 긴 비거리를 제공합니다.

Titleist Ball Plant

21세기 공산품은 OEM의 산물입니다. 값싼 인건비의 이웃나라 덕분에 우리는 저렴하게 제품을 구입할 수 있지만 대신 품질 수준은 함께 낮아졌습니다. 보다 싼 것을 찾는 소비자들의 알뜰함을 무시하기란 쉽지 않은 일입니다. 골프용품도 이미 생산라인을 중국이나 베트남 등으로 옮겨 대량으로 찍어내고 있습니다. 고작 지름 4.3cm, 45g 무게의 골프공에서는 미세한 오차도 경기력에 영향을 미칩니다. 타이틀리스트의 볼 플랜트(Ball Plant)가 더욱 중요한 이유가 여기에 있습니다.

타이틀리스트는 지속적으로 늘어나는 Pro V1과 Pro V1x의 수요를 충족하기 위해 2010년 태국 파타야에 4번째 타이틀리스트 골프볼 공장인 볼 플랜트 Ⅳ(이하 BP Ⅳ)를 설립했습니다.

BP Ⅳ는 총면적 13만7000㎡로 총207명의 임직원이 근무 중이며 BP Ⅳ의 모든 첨단 시스템과 기기 및 장비는 미국 매사추세츠 뉴 베드퍼드에 위치한 BP Ⅲ와 100% 동일합니다.

코어제작부터 케이싱 작업까지는 미국에서 생산되며 BP Ⅳ에서는 케이싱되어있는 코어를 미국에서 들여와 코어피니싱에서부터 우레탄 몰딩, 페인팅, 클리어 코팅, 최종 전수 검사, 패키지 작업 등이 이뤄집니다.

코어작업을 제외하고 BP Ⅳ에서 최종 마무리 과정을 거쳐 마켓으로 유입되기 때문에 품질관리 기술이 BP Ⅳ에서 가장 중요한 부분을 차지합니다.

Ball Plant IV 제작 공정

1단계 케이싱 코어 납품(Cased Core Receiving)

1단계 케이싱 코어 납품(Cased Core Receiving)

케이싱이 된 코어는 물리적 변형을 방지하기 위해 특수백에 담겨 BP Ⅳ로 이동합니다.

코어가 BP Ⅳ에 납품되는 시점부터 모든 단계에 품질관리 공정과정을 거칩니다.

BP Ⅳ의 품질관리팀은 테스트를 통해 배송된 코어가 물리적 특성 기준에서 벗어나지 않는지 확인합니다. 이 테스트를 통과한 코어만이 생산라인으로 전달됩니다.

2단계 코어 피니싱(Core Finishing)

본격적 우레탄 몰딩 프로세스를 시작하기 전 코어의 사이즈가 정확한지 규격 측정 검사와 코어의 세척·건조 등의 마무리 단계를 거칩니다. 이 단계에서 코어를 그라인딩해 정확한 사이즈를 맞춥니다.

품질관리팀은 샘플 검사를 실시해 코어 사이즈가 규격에 맞는지 검사합니다. 세척 후 표면이 매끄러운지, 코어에 문제가 없는지 등의 검사도 함께 실시됩니다.

3단계 몰딩과 캐비티 준비과정

(Mold and Cavity Preparation)

코어와 우레탄을 찍는 틀인 캐비티에 우레탄이 몰드에 들러붙지 않도록 윤활유 역할을 하는 몰드 릴리스를 뿌려줍니다.

4단계 우레탄 몰딩(Urethane Molding)

우레탄 몰딩 과정은 코어에 커버를 입히는 과정입니다. 사전에 코어 디스펜스 과정을 거치며 1시간에 한 번씩 품질관리 검사를 실시합니다.

효과적 몰딩을 위해 프레임과 캐비티에 일정한 온도로 사전 가열을 하고 캐비티 안에 삽입되면 코어가 캐비티 중심에 배치됩니다.

반으로 나눠진 2개의 몰드가 결합된 후 충분히 굳도록 시간을 갖습니다.

결합된 프레임은 칠러를 거친 후 냉각기를 통해 다음 공정으로 이동합니다. 이후 골프공을 감싸는 2개의 몰드가 분리되며 볼이 몰드 안의 캐비티에서 분리돼 다음 단계로 전달됩니다.

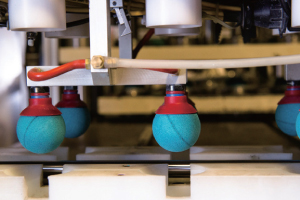

5단계 오토버프(Autobuff)

우레탄 몰딩과정에서 생긴 잔여물을 제거하는 과정으로,

작업자가 15분마다 제품을 모니터링해 품질관리팀이 한 시프트 안에서도 여러 번 검수과정을 거칩니다.

6단계 진동 공정(Vibratory)

골프공 페인팅 작업을 위한 준비과정으로 표면의 불순물을 제거하고 페인트가 골프공 표면에 잘 착색될 수 있도록 합니다.

7단계 프라임 스프레이(Prime Spray)

페인트 프라임 코트를 적용하는 공정입니다. 이 과정은 골프공이 더욱 밝은 흰색을 띨 수 있도록 합니다. 프라임

스프레이에 쓰이는 페인트는 골프공에 사용하기 위해 특별히 개발된 제품입니다. 모든 공은 총 2번의 코팅을 거칩니다.

8단계 패드 프린트(Oriented Pad Print)

제품의 이름과 사이드 스탬프, 타이틀리스트의 로고를 인쇄하는 과정입니다. 이때 중요한 것은 스탬프가 볼의 정확한 위치에 찍힐 수 있게 골프공의 정위치를 잡는 것입니다. 프린트가 끝나면 골프공은 자동품질관리 공정으로 넘어갑니다.

9단계 클리어 코팅(Clear Coating)

9단계 클리어 코팅(Clear Coating)

마지막 클리어 코팅 과정입니다. 이때 사용되는 페인트 역시 볼 착색을 위해 특수 개발된 제품입니다. 매번 시프트마다 공정과 제품검사를 지속적으로 진행합니다.

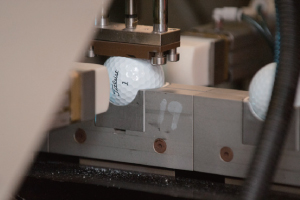

10단계 전수 검사

볼이 담긴 큰 박스에서 랜덤으로 볼을 선별해 검사합니다. 이때 페인트 등 볼 비행에 영향을 미치지 않는 곳에서 일정 부분 이상이 발견되면 전체 검사를 실시합니다. 또한 X레이 검사대를 거치며 코어의 위치가 우레탄 커버 안에 올바르게 위치했는지를 검사합니다. 이 과정을 거친 제품만이 시장에 출시될 수 있습니다.

11단계 패키징(Packaging)

11단계 패키징(Packaging)

패키징 장소는 여러 곳에서 나눠 진행합니다.

첫 번째 검수구역에서는 샘플링 플랜에 따라 제품을 검수합니다.

모든 검수 데이터들은 주의 깊게 취합되며 품질관리팀이 검사하여 출고되는 제품들은 타이틀리스트의 기준에 적합한지 검수받게 됩니다.

골프 최종병기 볼 – #1 골프공에 관한 진실 혹은 거짓 >> 보러가기

골프 최종병기 볼 – #2 타이틀리스트가 추가하는 가치 >> 보러가기

글 | 조재국